Béton mal vibré : 7 défauts à identifier sur un chantier et comment les prévenir

Sur un chantier, un béton mal vibré peut rapidement compromettre la qualité et la durabilité des ouvrages. Même avec un béton bien dosé et conforme aux normes, un compactage insuffisant peut provoquer des irrégularités visibles, coûteuses à corriger et parfois critiques pour la sécurité. Porosité en surface, nids de gravier, ségrégation, manque d’enrobage des armatures… sont autant de problèmes qui découlent souvent d’une vibration insuffisante ou mal réalisée.

Identifier ces défauts à temps est essentiel pour ajuster les techniques de chantier et garantir des ouvrages solides et esthétiques. Voici un guide des 7 défauts typiques du béton mal vibré, comment les reconnaître visuellement et les gestes à adopter pour les éviter.

1. Porosité superficielle (coqueras)

Lorsque le béton n’est pas correctement compacté, l’air emprisonné forme de petites cavités à la surface. Ces défauts, appelés coqueras, sont parmi les plus fréquents et visibles après décoffrage, donnant un aspect “gruyère” qui peut nuire à l’esthétique et à la durabilité.

Comment les reconnaître :

- Petits trous ronds ou ovales sur la surface.

- Fréquents sur les voiles, poteaux ou bords de dalles.

Cause principale :

- Air non évacué à cause d’une vibration trop courte ou d’une aiguille mal positionnée.

Comment les éviter :

- Introduire l’aiguille près des coffrages sans les toucher.

- Maintenir un temps de vibration suffisant jusqu’à disparition des bulles.

- Retirer l’aiguille lentement pour éviter de piéger l’air.

2. Nids de gravier (cavités visibles)

Les nids de gravier apparaissent lorsque les granulats ne sont pas correctement enrobés par la pâte de ciment. Ces zones fragiles compromettent la résistance locale et donnent un fini irrégulier aux surfaces. Ils sont souvent situés autour des réservations ou sur les bords et peuvent être facilement évités avec une vibration adaptée.

Comment les reconnaître :

- Cavités avec granulats apparents.

- Béton friable ou désagrégé, surtout autour des armatures ou des bordures.

Cause principale :

- Sous-vibration ou oubli de certaines zones, particulièrement dans les angles ou autour du ferraillage dense.

Comment les éviter :

- Réduire l’espacement entre les points de vibration.

- Insister sur les zones à forte densité d’armatures.

- Adapter le diamètre de l’aiguille à l’épaisseur du béton et à l’espacement des armatures.

3. Ségrégation du béton

La ségrégation survient lorsque les composants du béton se séparent, produisant un mélange non homogène. Les granulats plus lourds s’accumulent au fond tandis que la pâte et l’eau remontent à la surface, ce qui entraîne une résistance mécanique inégale et un aspect irrégulier.

Comment la reconnaître :

- Couche de laitance en surface, granulats visibles en profondeur.

- Résistance mécanique inégale selon les zones.

Cause principale :

- Survibration ou utilisation incorrecte de l’aiguille pour déplacer le béton.

Comment l’éviter :

- Ne jamais “tirer” le béton avec l’aiguille.

- Limiter le temps de vibration au strict nécessaire.

- Retirer l’aiguille verticalement et lentement.

4. Manque d’enrobage des armatures

Un mauvais enrobage des armatures peut provoquer la corrosion du métal et affaiblir la structure. Même si le béton semble correct en surface, la proximité de l’acier indique que le béton n’a pas été correctement réparti autour des armatures.

Comment le reconnaître :

- Acier apparent ou très proche de la surface.

- Traces ou “fantômes” des armatures après décoffrage.

Cause principale :

- Béton mal réparti autour des armatures, vibration insuffisante ou mal orientée.

Comment l’éviter :

- Vibrer au-dessus des armatures sans les toucher.

- Utiliser une aiguille adaptée à l’espacement du ferraillage.

- Vérifier la fluidité du béton avant coulage sans ajouter trop d’eau.

5. Zones creuses et béton “creux”

Des zones non compactées produisent un béton qui “sonne creux”, pouvant entraîner des affaissements ou des problèmes d’adhérence avec les revêtements. Ces défauts sont détectables au marteau ou par inspection visuelle.

Comment les reconnaître:

- Son creux au marteau.

- Affaissements localisés après durcissement.

Cause principale:

- Zones oubliées ou vibration trop rapide.

Comment les éviter:

- Organiser le coulage par bandes et chevaucher les zones d’action de l’aiguille.

- Compléter par une règle vibrante pour le compactage superficiel.

6. Fissures prématurées liées au vibrage

Un vibrage incorrect peut accentuer le retrait plastique et provoquer des fissures fines sur les dalles fraîches. Ce défaut est souvent lié à l’air emprisonné et à des conditions climatiques défavorables.

Comment les reconnaître :

- Fissures superficielles de retrait plastique.

- Agrietamiento rapide après coulage.

Cause principale :

- Vibration insuffisante combinée à une prise rapide, surtout par temps chaud.

Comment les éviter :

- Vibrer immédiatement après le coulage.

- Adapter le rythme au climat (chaleur, vent).

- Assurer un curage correct après vibration.

7. Défauts esthétiques des parements

Même lorsque le béton est structurellement correct, un vibrage irrégulier peut créer des marques visibles, des différences de teinte et un aspect non uniforme, nuisant à l’esthétique finale.

Comment les reconnaître :

- Teinte irrégulière.

- Marques verticales ou traces d’aiguille.

- Fini non uniforme après décoffrage.

Cause principale :

- Gestes irréguliers, vibration désordonnée ou reprises mal coordonnées.

Comment les éviter :

- Maintenir un vibrage systématique et régulier.

- Respecter un ordre logique de coulage.

- Utiliser le même matériel et réglages sur toute la surface.

Bonnes pratiques pour un béton bien vibré

- Vibrer au bon moment, avant la prise.

- Maintenir un temps de vibration correct, ni trop court ni excessif.

- Adapter l’aiguille à l’épaisseur et au ferraillage.

- Travailler par zones organisées.

- Compléter par une règle vibrante pour les dalles.

Pour plus de détails, découvrez notre guide sur comment vérifier la qualité du compactage et explorez les équipements de vibration ENAR adaptés à chaque chantier.

Un béton mal vibré laisse toujours des traces visibles et parfois coûteuses à corriger. Identifier rapidement les défauts, comprendre leurs causes et appliquer les bonnes pratiques, tout en utilisant des équipements fiables, est essentiel pour garantir des ouvrages durables, résistants et esthétiques. La vibration n’est pas un détail : c’est un geste technique clé qui fait la différence entre un béton performant et un béton à problèmes.

Les dernières nouvelles de la presse et de l'actualité...

Produits associés

FOX

Vibrateur Électrique Excentrique

FOX

Vibrateur Électrique Excentrique

Interne - Excentrique

.webp) i-SPYDER

Convertisseur Électronique Haute Fréquence

i-SPYDER

Convertisseur Électronique Haute Fréquence

Interne - Haute fréquence

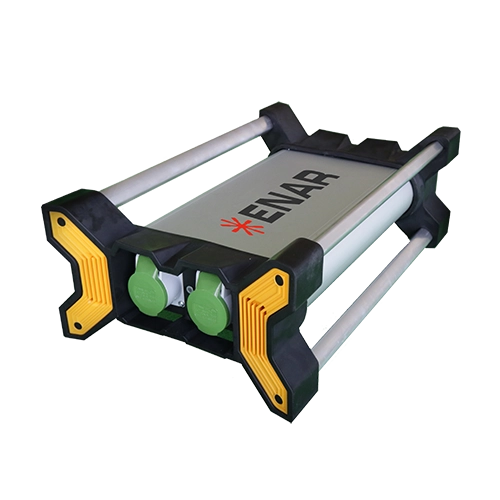

BOXEL

Convertisseur électronique en haute fréquence

BOXEL

Convertisseur électronique en haute fréquence

Interne - Haute fréquence

DINGO

Vibrateur Électrique Excentrique

DINGO

Vibrateur Électrique Excentrique

Interne - Excentrique

.webp)

.webp)

.webp)