Tipos de vibradores para hormigón

El proceso de vibrado del hormigón es fundamental para que la estructura tenga la compactación requerida, obteniendo resistencia, durabilidad y acabados sin imperfecciones.

Durante el proceso de vibrado, el aire y otros gases que se generan en el vertido del hormigón se desprenden a la superficie en forma de burbujas. La masa pasa de estar amontonada a ser una masa compacta y brillante. Esta compactación se consigue gracias a los vibradores de hormigón.

Tipos de vibradores de hormigón:

- Vibradores externos

- Vibradores internos

1. VIBRADORES EXTERNOS

Los equipos de vibración de hormigón externos son equipos de acción indirecta, es decir, no están en contacto directo con el hormigón. Durante el uso de estos equipos las vibraciones son transmitidas al encofrado y este a su vez transmite las vibraciones al molde en contacto con el hormigón fresco. Para usar vibradores externos es necesario que los encofrados sean apropiados para ello.

Este tipo de vibrador de hormigón destaca por su alto rendimiento y acabados de gran calidad.

2. VIBRADORES INTERNOS

Los vibradores internos de hormigón son aquellos que actúan directamente y en contacto con el hormigón fresco. Es el tipo de vibrador de hormigón más utilizado en las obras debido a la mayor variedad de aplicaciones en comparación con los vibradores externos.

Hay cuatro tipos de vibradores de hormigón interno:

- Alta Frecuencia

- Excéntrico

- Pendular

- Neumático

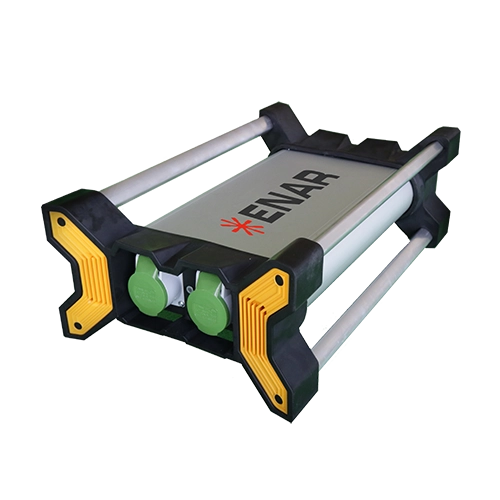

2.1 - Vibradores de hormigón de alta frecuencia

Los vibradores de alta frecuencia se conectan con una clavija a un generador o convertidor de alta frecuencia. Una vez conectado, el vibrador se acciona con un interruptor.

La corriente se transmite por el cable eléctrico que va por dentro de la manguera de goma reforzada, permitiendo mayores longitudes que los sistemas de transmisión por sirga. El cable alimenta un motor, alojado dentro de la aguja vibrante, que mueve una excéntrica generando las vibraciones.

.png)

Ventajas:

- No hay límite de longitud.

- Alto rendimiento de vibración.

- La mejor opción para trabajos intensos.

- Seguridad total para el operario.

- Con un mismo generador o convertidor pueden trabajar varias agujas.

- No precisa mantenimiento.

Desventajas:

- Mayor coste inicial.

- Se precisa de convertidor o generador.

2.2 - Vibradores de hormigón excéntricos

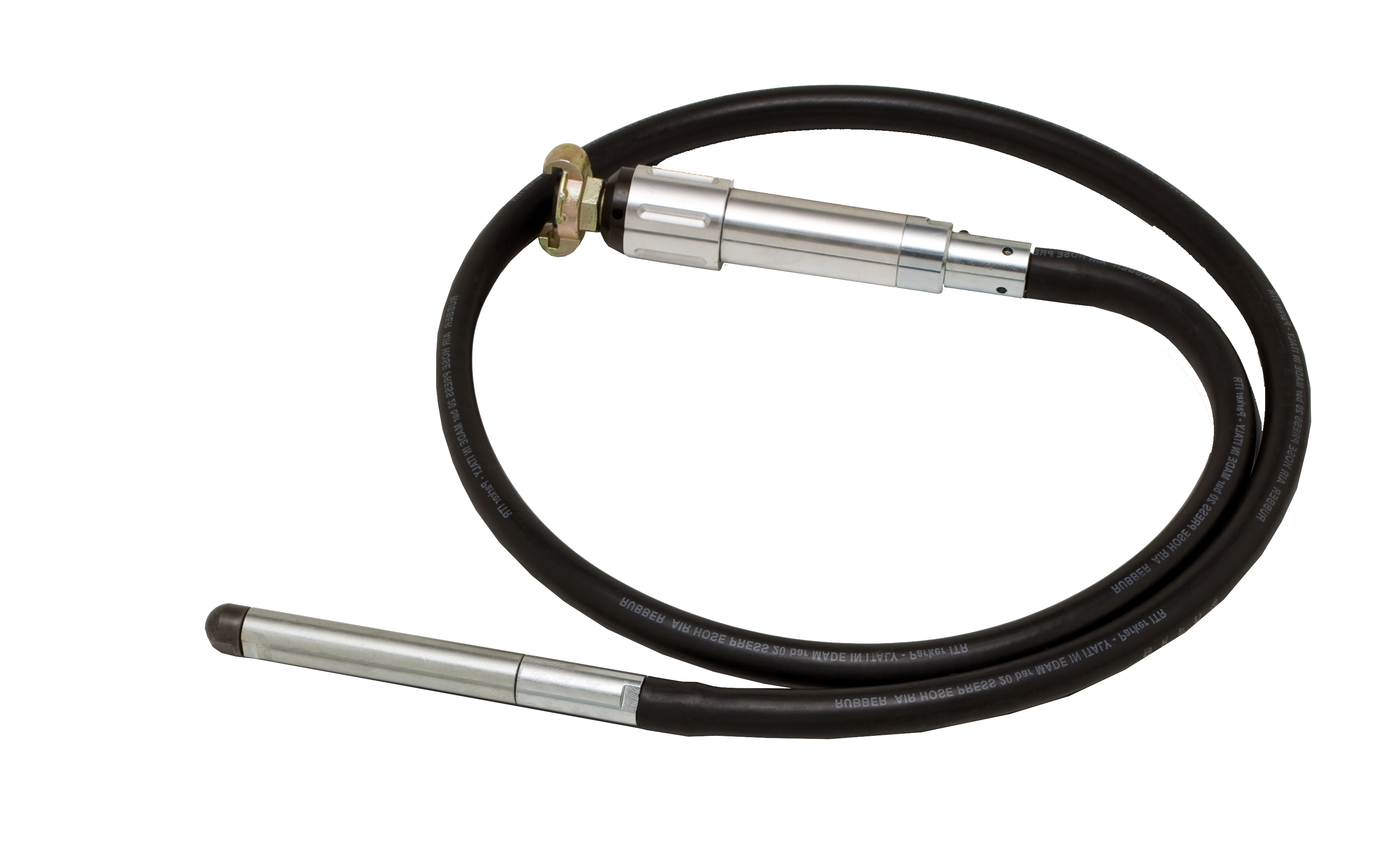

Los vibradores excéntricos se accionan con un motor, normalmente eléctrico aunque también hay modelos con motor a gasolina. Una sirga engrasada gira dentro de la transmisión a las revoluciones del motor (12000 rpm). El interior de la transmisión está protegido por un fleje de acero. El giro de la sirga se transmite directamente a una excéntrica que genera las vibraciones dentro de la aguja vibrante.

Ventajas:

- Motor portable muy manejable.

- Bajo coste respecto a otros sistemas.

- Fácil mantenimiento y reparación.

- Alta vibración.

Desventajas:

- Sistema de sirga con longitud limitada.

- La sirga se desgasta y precisa de engrase.

2.3 - Vibradores de hormigón pendulares

Los vibradores pendulares se accionan mediante un motor eléctrico, gasolina o diésel. La sirga, que va por dentro de la transmisión, gira a las mismas revoluciones que el motor (3000 rpm) y está conectada a un péndulo que realiza un movimiento epicicloidal. Debido a este movimiento del péndulo, las revoluciones se multiplican por 4 consiguiendo frecuencias por encima de 12000 rpm.

Ventajas:

- Diferentes motorizaciones.

- Fácil mantenimiento y reparación.

- Gran amplitud de vibración.

Desventajas:

- Sistema de sirga con longitud limitada.

- Sistema con piezas metálicas en contacto.

2.4 - Vibradores de hormigón neumáticos

Los vibradores neumáticos funcionan con aire a presión, los cuales se conectan a un compresor mediante un racord. El compresor debe de mantener el caudal y presión necesaria para el accionamiento del vibrador. El aire dentro del vibrador realiza un ciclo moviendo un cilindro de forma excéntrica.

Ventajas:

- Buena alternativa si se dispone de compresor.

- Bajo coste respecto a otros sistemas.

Desventajas:

- Sensible a la humedad.

- Precisa de lubricación periódica.

- Se necesita un compresor de aire.

CONCLUSIONES

Para elegir el vibrador más adecuado para el trabajo que se va a realizar se debe de tener en cuenta el tipo de estructura, el uso intensivo del vibrador, el tipo de hormigón y el tipo de accionamiento que se va a disponer en el lugar de trabajo.

Si necesita asesoramiento, no dude en contactar con nosotros: Contacto

Noticias Relacionadas

Productos Relacionados

.webp) i-SPYDER

Convertidor Electrónico de Alta Frecuencia

i-SPYDER

Convertidor Electrónico de Alta Frecuencia

Vibradores de Alta Frecuencia

BOXEL

Convertidor Electrónico de Alta Frecuencia

BOXEL

Convertidor Electrónico de Alta Frecuencia

Vibradores de Alta Frecuencia

PNU

Vibrador Neumático

PNU

Vibrador Neumático

Vibradores Neumáticos

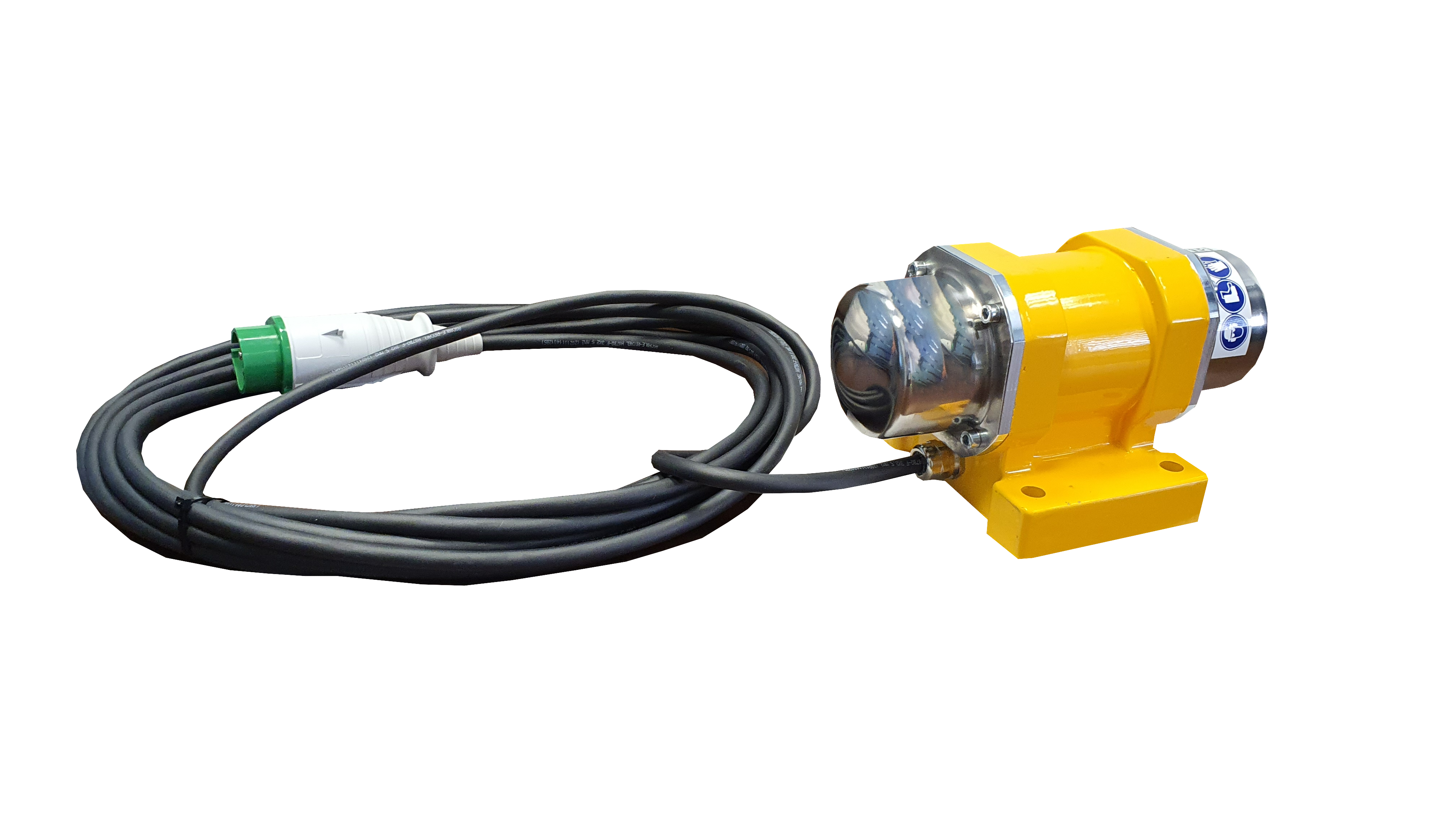

VET / VEM

Vibrador Externo

VET / VEM

Vibrador Externo

Vibradores Externos

DINGO

Vibrador Eléctrico Excéntrico

DINGO

Vibrador Eléctrico Excéntrico

Vibradores Excéntricos

VPA-D

Vibrador Eléctrico para Aguja Pendular TNR-D

VPA-D

Vibrador Eléctrico para Aguja Pendular TNR-D

Vibradores Pendulares

.jpg)

.webp)

.webp)