Vibrar una losa de concreto sin fisuras | ENAR

¿Cómo vibrar una losa de concreto para evitar las fisuras?

En un pavimento de vivienda, un forjado de garaje o una losa industrial, el escenario suele ser el mismo: queremos ir rápido, se extiende el concreto , un “golpe de aguja” rápido… y, unas semanas después, aparecen fisuras, zonas huecas…

Veamos cómo dominar la vibración de losas de concreto de manera sencilla, reproducible y apoyándonos en soluciones ENAR adaptadas a este tipo de trabajos.

Por qué la vibración de una losa de concreto es indispensable

Un concreto de planta o de camión hormigonera llega bien dosificado y homogéneo. Sin embargo, tal cual, sigue lleno de aire y huecos derivados del amasado, transporte y vertido.

La vibración cumple varias funciones esenciales:

- Aumentar la compacidad: bajo el efecto de las vibraciones, el concreto se “licúa”, los áridos se reordenan, el aire sube a la superficie y los huecos se llenan de mortero. Se obtiene un concreto más denso, resistente y menos permeable.

- Garantizar un buen recubrimiento de las armaduras: el hormigón fresco circula mejor alrededor de las mallas y barras, lo que mejora la adherencia acero/concreto y limita el riesgo de corrosión prematura.

- Asegurar acabados limpios: en los bordes de la losa o las aristas del forjado, una vibración correcta evita faltas, agujeros y nidos de abeja que obligan a reparaciones posteriores.

- Reforzar la durabilidad: un concreto denso resiste mejor la penetración de agua, sales de deshielo y ciclos de hielo/deshielo, especialmente críticos en muchas regiones francesas.

Las recomendaciones técnicas recuerdan que la vibración es obligatoria para los hormigones convencionales.

Los riesgos de un concreto mal vibrado

Un concreto mal vibrado presenta defectos visibles y patologías ocultas. Entre las más frecuentes:

- Nidos de abeja y faltas: cavidades llenas de áridos mal recubiertos, visibles en bordes de losa, junto a pilares, huecos, etc. Directamente relacionados con un compactado insuficiente o pasadas de vibración demasiado espaciadas.

- Porosidad excesiva: demasiados huecos aumentan la permeabilidad, la sensibilidad a la carbonatación, a los cloruros y a los ciclos hielo/deshielo. Experiencias muestran que un concreto mal compactado puede duplicar la porosidad respecto a uno bien vibrado.

- Fisuras y micro fisuras: Fisuras por retracción plástica agravadas por aire atrapado. Micro fisuras superficiales. Baldosas o resinas que suenan huecas o se desprenden

- Pérdida de resistencia mecánica: las zonas mal vibradas son puntos débiles estructurales. Ensayos y guías técnicas indican que un mal compactado puede reducir significativamente la resistencia a compresión y la durabilidad de la obra.

Cuando empezar a vibrar: reconocer el momento adecuado

En una losa, la buena práctica es sencilla: vibrar inmediatamente después del vertido, a medida que se va llenando, y siempre antes de que comience el fraguado del concreto .

Algunos puntos clave:

1. Vibrar por zonas o franjas

- Se vierte una primera franja (o tramo).

- Se vibra esa zona.

- Se extiende y nivela.

- Luego se pasa a la franja siguiente, asegurando una correcta unión entre ambas.

2. Nunca vibrar un concreto que ha comenzado a fraguar

- Re-vibrar demasiado tarde puede destruir la estructura interna del hormigón y reducir su resistencia.

3. Casos específicos

- concreto muy fluido (S4/S5): algunos pavimentos interiores pueden ejecutarse sin vibración con aguja, siguiendo las normas DTU (p. ej., DTU 13.3) y las recomendaciones del proveedor. Las reglas vibrantes pueden entonces garantizar el nivelado y un ligero compactado superficial.

- Losas gruesas > 15 cm: se recomienda combinar vibración interna (aguja) + regla vibrante para evitar zonas sin compactar en profundidad.

Temperatura, clima y tiempo de fraguado

El clima influye mucho en la vibración:

Con altas temperaturas (verano, calor extremo, viento seco):

- El concreto fragua más rápido, el agua se evapora y la ventana para vibrar se reduce.

- Mayor riesgo de fisuras por retracción plástica si no se controla el compactado y la curación.

- Hay que anticiparse: equipo listo, vibradores en buen estado, trabajo organizado por zonas y vibración rápida y eficaz. Equipos potentes y fiables, como los vibradores internos de alta frecuencia ENAR, ayudan a compactar la losa antes de perder manejabilidad.

Con frío o cerca de 0 °C:

- El fraguado se retrasa, pero el agua del concreto puede congelarse, dilatarse y causar daños internos.

- Una vibración correcta reduce el aire atrapado y mejora la resistencia a ciclos hielo/deshielo, siempre respetando las normas para hormigonar en frío (protección, aditivos, etc.).

Viento, lluvia, sol directo:

- Viento + sol = superficie que seca demasiado rápido, aparición de micro fisuras si la losa no se vibra y protege adecuadamente.

- Lluvia intensa justo después de vibrar puede lavar la lechada superficial: hay que adaptar el plan y la protección de la losa.

Vibrar una losa de concreto paso a paso: Organización de la obra

Antes de hablar de agujas o reglas vibrantes, el éxito depende mucho de la organización:

1. Dividir la losa en zonas de trabajo

- Anchura de las franjas adaptada a la longitud de la regla vibrante (p. ej., 2 a 4 m para una QX o QZ ENAR).

- Prever juntas, evacuaciones, huecos, etc.

2. Repartir los roles en el equipo

- 1 operario con la aguja vibrante

- 1 operario con la regla vibrante

- 1 operario con rastrillo/llana para extender el concreto

- 1 operario en la hormigonera/bomba según el tamaño de la obra

3. Preparar el concreto

- Consistencia adecuada (normalmente S3/S4 para losas corrientes)

- No añadir agua de forma improvisada, ya que aumenta la segregación y las fisuras, aunque “parezca más fácil de trabajar”.

4. Vertido por capas

- Para una losa de 12–15 cm, normalmente se vierte en una sola capa, pero sin dejar que el hormigón espere: se vibra a medida que se avanza.

Profundidad de inserción y velocidad de retirada del vibrador

El núcleo de la pregunta “¿cómo vibrar una losa de concreto en la práctica?” está aquí:

1. Elección del diámetro de la aguja

- Para losas macizas y forjados corrientes, agujas de 45 a 65 mm suelen ser adecuadas.

- Hay que considerar: espesor de la losa, densidad del armado, volumen de hormigón.

2. Espaciado entre puntos de vibración

- Las guías recomiendan solapar las zonas de acción de la aguja.

- En la práctica, para una aguja de 45 mm, se deja unos 30–40 cm entre dos inserciones.

3. Profundidad de inserción

- Introducir la aguja rápida y verticalmente hasta toda la profundidad de la losa, sin tocar el soporte ni las armaduras.

- Si la losa se vierte en dos capas, penetrar unos 10 cm en la inferior para unirlas bien.

4. Duración de la vibración por punto

- Normalmente entre 5 y 15 segundos por inserción, según la consistencia y la potencia del vibrador.

- Se detiene cuando: el concreto deja de asentarse, cesan las burbujas grandes, aparece una lechada brillante en superficie y el sonido del vibrador se estabiliza.

5. Velocidad de retirada

- Retirar lentamente y en vertical (unos pocos cm por segundo), sin mover la aguja horizontalmente.

- Nunca usar la aguja para “arrastrar” el hormigón: provoca segregación y defectos superficiales.

6. Completar con la regla vibrante

Una vez vibrada la zona, se pasa la regla vibrante:

- Si el espesor es por debajo de 10 cm con el uso de la regla vibrante es suficiente.

- Las reglas vibrantes ENAR (QX, QZ, HURACÁN…) están diseñadas con perfiles de aluminio de 200 mm de base para buena flotabilidad y longitudes de 1,5 a 5 m, ideales tanto para losas de vivienda como para pavimentos más grandes.

Los errores más frecuentes que se deben evitar

En obra, los mismos errores se repiten con frecuencia:

1. Subvibración (pocas pasadas o demasiado rápidas)

- Pasadas muy espaciadas, tiempo de vibración demasiado corto, zonas sin solape.

- Resultado: nidos de abeja, faltas, alta porosidad y pérdida de resistencia mecánica.

2. Sobrevibración

- Permanecer demasiado tiempo en el mismo punto, especialmente con concreto fluido.

- Riesgo de segregación: los áridos gruesos bajan, la pasta sube, se deterioran las características mecánicas y la homogeneidad.

3. Mal uso de la aguja

- Moverla horizontalmente para “arrastrar” el concreto.

- Tocar las armaduras, provocando marcas visibles en el acabado.

4. Olvidar las zonas sensibles

- Alrededor de pilares, tubos, esperas, juntas, zonas con mucha armadura…

- Son las primeras áreas donde aparecen fisuras, desprendimientos o nidos de abeja si no se refuerza la vibración localmente.

5. Elección incorrecta del equipo

- Aguja demasiado pequeña para grandes volúmenes: tiempo de vibrado interminable, riesgo de hacerlo mal.

- Aguja demasiado grande en losas muy armadas: dificultad para pasar entre los aceros, zonas sin vibrar.

Cómo comprobar que una losa está bien vibrada

Se puede verificar la calidad del vibrado durante y después del vertido:

1. Durante el vertido

Aspecto de la superficie:

- Las burbujas de aire suben y desaparecen.

- La superficie se asienta.

- Aparece una fina capa de lechada de 3–4 mm, sin agujeros ni faltas.

Reacción de la aguja:

- El sonido del vibrador cambia ligeramente cuando el concreto está compactado.

- La aguja deja de expulsar burbujas de aire.

Estabilidad de la superficie:

- Al pisar con cuidado (o apoyar una herramienta), no debe hundirse notablemente, solo una ligera marca que desaparece tras el paso de la regla vibrante.

2. Después del endurecimiento

Inspección visual de bordes y aristas:

- Pocos o ningún nido de abeja.

- Acabado homogéneo, sin huecos visibles ni zonas friables.

Prueba con martillo:

- Sonido “pleno” y uniforme en toda la losa.

- Sin zonas que suenen huecas, especialmente cerca de pilares, huecos o juntas.

Comportamiento con el tiempo:

- Fisuras limitadas y compatibles con el retracción normal.

- Baldosas o revestimientos bien adheridos, sin zonas desprendidas.

Si varios de estos criterios no se cumplen, es probable que la losa esté mal vibrada, lo que implica defectos que deben corregirse (reparación estructural, nivelación, reposición de revestimiento…).

¿Cómo asegurar sus losas? Soluciones ENAR recomendadas

Para obras en donde aumentan las exigencias de productividad y calidad, disponer de un conjunto coherente vibrador interno + regla vibrante simplifica mucho la ejecución:

Vibración interna de losas

- Un vibrador eléctrico portátil como el FOX o DINGO ENAR, junto con agujas AX de 40–58 mm, es ideal para losas de viviendas, garajes, terrazas y pequeños pavimentos interiores.

- Para mayor libertad en obra (zonas interiores, entornos urbanos, sin cables), la gama E-BATT (SPYDER E-BATT, VPB E-BATT, VIB-BAR E-BATT…) permite vibrar sin grupo electrógeno ni alargadores, manteniendo alta frecuencia.

Acabado y compactado superficial

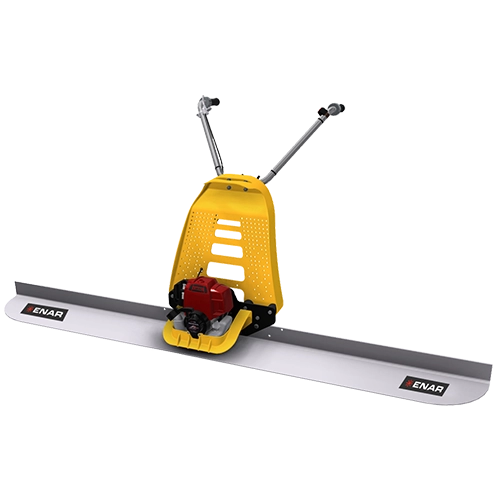

- Las reglas vibrantes ligeras QX, TORNADO y QZ ofrecen gran maniobrabilidad y rendimiento para losas de 1,5 a 4 m, con motores eléctricos o térmicos según el tipo de obra.

- Para pavimentos más grandes y trabajos exigentes, la HURACÁN permite trabajar hasta 5 m de ancho, con perfil robusto y motor elevado, ideal para grandes superficies a alta cadencia.

Combinando un vibrador interno ENAR bien dimensionado y una regla vibrante adaptada a su superficie, tendrá losas densas, duraderas y estéticas, con menos reparaciones y menos costes de postventa.

Para afinar la elección (tipo de aguja, longitud de regla, soluciones con cable o batería) según sus obras , lo mejor es contactar con la red de distribuidores ENAR o con sus equipos técnicos, que podrán orientarle.

Noticias Relacionadas

Productos Relacionados

DINGO

Vibrador Eléctrico Excéntrico

DINGO

Vibrador Eléctrico Excéntrico

Vibradores Excéntricos

QX

Regla Vibrante Ligera

QX

Regla Vibrante Ligera

Reglas vibrantes

HURACÁN

Regla vibrante ligera

HURACÁN

Regla vibrante ligera

Reglas vibrantes

TORNADO

Regla vibrante ligera

TORNADO

Regla vibrante ligera

Reglas vibrantes

.png)

.webp)